Bant konveyör sayısız endüstrinin arterleridir. Maden dağlarından hassas gıda ürünlerini ambalajlamaya kadar, görünüşte basit bir zarafetle malzeme dağlarını yorulmadan hareket ettiriyorlar. Ancak bu sürekli kuşak döngüsünün altında, her biri atalet, sürtünme ve yükün saf ağırlığını aşmak için kritik olan bileşenlerin karmaşık bir etkileşimi yatmaktadır. Bir kemer konveyörünün hareket ettirdiğini anlamak sadece teknik bilgi değildir; Çalışma süresini, verimliliği ve hayati bir varlığın ömrünü en üst düzeye çıkarmanın anahtarıdır.

1. Ana taşıyıcı: Tahrik sistemi - hareketin başladığı

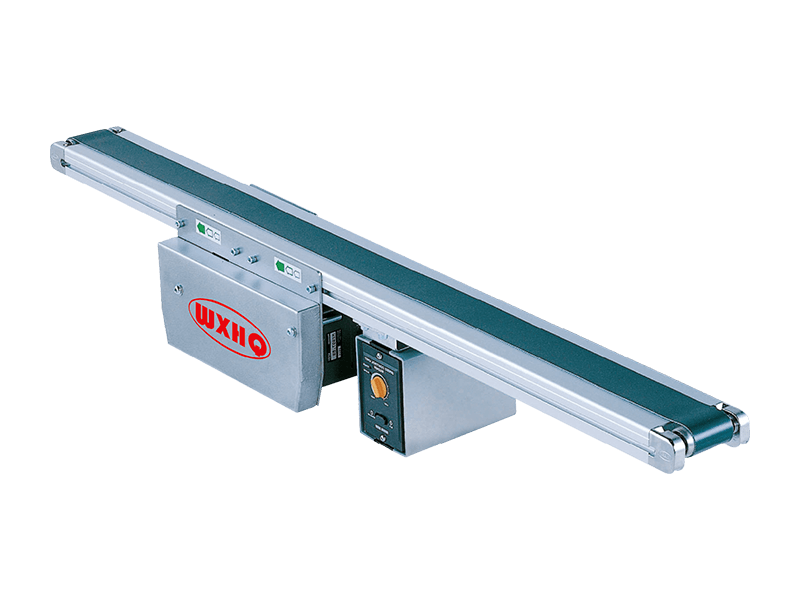

Her konveyörün kalbinde sürücü sistemi vardır. Bu, elektrik enerjisini önemli konveyör kayışı direncinin üstesinden gelmek için gereken dönme kuvvetine dönüştüren kastır:

Motor: İşgücü. Elektrik motorları (AC indüksiyonu en yaygındır) dönme gücü sağlar. Boyut (HP/KW), toplam konveyör güç gereksinimlerine göre titizlikle hesaplanır - kemer uzunluğu, asansör yüksekliği, malzeme ağırlığı, sürtünme katsayıları ve istenen hızda faktoring.

Şanzıman (redüktör): Motorlar genellikle çok hızlı döner ve ağır yüklü bir kayış başlatmak için gereken torktan yoksundur. Şanzıman içeri girer, torkunu önemli ölçüde çarparken motorun çıkış hızını azaltır. Doğru dişli indirgeme oranının seçilmesi, yeterli başlangıç kuvveti sağlarken istenen kayış hızına ulaşmak için çok önemlidir. Şanzıman yağlama bakımı uzun ömür için pazarlık edilemez.

Sürücü Kaplinleri: Bunlar motor şaftını şanzıman giriş şaftına ve şanzıman çıkış mili tahrik kasnağı şaftına bağlar. Küçük yanlış hizalamaları karşılarken ve şok yüklerini emen tork iletirler. Birleştirme hizalaması, erken aşınma ve titreşimi önlemek için kritiktir.

Sürücü Kasnağı: Burası kauçuk yolla buluşur (veya kemer kasnağı karşılıyor). Tahrik kasnağı, dönme kuvvetinin kayışa aktarıldığı birincil noktadır. Yüzeyi genellikle kasnaktan karaya sürtünme katsayısını büyük ölçüde arttırmak için kauçuk, oluklu veya seramik bir malzeme ile kaplıdır. Yeterli sürtünme olmadan, kemer kayar, ısı, aşınma ve kayıp hareket üretir. Güvenilir güç iletimi için uygun sürücü kasnağı gecikme koşulu çok önemlidir.

2. Temel Gerilim: Alınma Sistemleri-Kavramanın korunması

Bir ip itmeye çalıştığınızı hayal edin. İşe yaramıyor. Bir bant konveyörünün, sürücü kasnağının etrafına sıkıca sarmak için sürekli gerginliğe ihtiyacı vardır ve çekiş için gerekli sürtünmeyi yaratır. Bu alma sisteminin işi. Kemer gerilmesini, sıcaklık değişikliklerini ve yük varyasyonlarını telafi ederek tutarlı konveyör bant gerilmesini sağlar. Türler şunları içerir:

Yerçekimi Takımı: Alım taşımacılığından asılı ağırlıklar (genellikle büyük beton bloklar veya çelik ağırlıklar) kullanır. Sabit, otomatik gerilim sağlar ve oldukça güvenilirdir, ancak önemli dikey alan gerektirir. Gravity take-up maintenance primarily involves keeping pulleys aligned Ve tracks clear.

Vidalı Alım: Bir anahtarla manuel olarak ayarlanmış dişli çubuklar kullanır. Basit ve kompakt ancak kayış gerildikçe ve yükler değiştikçe sık sık manuel müdahale gerektirir. İhmal edilirse altına veya aşırı gerilmeye eğilimli. Vida alma ayar prosedürleri özenle izlenmelidir.

Hidrolik Alım: Gerginliği otomatik olarak uygulamak ve korumak için hidrolik silindirler kullanır. Hassas kontrol sunar ve uzun veya ağır yüklü konveyörler için ideal dinamik olarak telafi eder. Hidrolik güç ve daha karmaşık hidrolik alma sistemi sorun giderme gerektirir.

Vinç Alma: Yerçekimine benzer, ancak doğrudan ağırlıklar yerine bir vinç ve kablo kullanır. Daha fazla seyahat megüvenlisi sağlar. Sağlam vinç mekanizması bakımına ihtiyaç duyar.

Yetersiz gerilim, sürücüde kayış kaymasına neden olur ve hasara yol açar. Aşırı gerginlik, kayış, ekler, yataklar ve yapı üzerinde aşırı stres koyar, aşınmayı hızlandırır ve konveyör güç tüketimini arttırır. Doğru kayış gerginliği ayarı bulmak ve sürdürmek kritik bir operasyonel parametredir.

3. Haddeleme Vakfı: Çıkarlar ve Çerçeveler - Direnci En aza indirme

Sürücü kuvvet ve gerginlik kavrama sağlarken, kayış ve yükü gerçekten hareket etmelidir. Bu, yuvarlanma direncini en aza indirgemek çok önemli hale gelir. Avukat rulolarına (veya silindirleri) ve destekleyici yapılarını girin.

Avara ruloları: Bunlar, hem taşıma (üst) hem de geri (alt) taraflarda kayışı tüm uzunluğu boyunca destekleyen sayısız silindirik silindirlerdir. Birincil işleri:

Yükü destekleyin: Kayışın malzemenin ağırlığı altında aşırı sarkmasını önleyin.

Sürtünmeyi azaltın: Kayışın kayar sürtünmeye kıyasla minimal dirençle yuvarlanmasına izin verin. Avukat Rulo Yatak Seçimi (mühürlü, önceden yağlanmış) düşük sürtünme ve uzun ömür için hayati önem taşır.

Kemeri şekillendirin: Taşıma avaraları tipik olarak daha derin bir kanal oluşturmak, kapasiteyi artırmak ve dökülmeyi önlemek için açılır (açılı). Dönüş rölantileri genellikle düzdür.

Türler Önemli: Farklı avaralar belirli amaçlara hizmet eder:

Taşıma avaraları: Oluklu setler (genellikle 20 °, 35 ° veya 45 °) kayışı bir oluk haline getirir. Darbe avaraları (genellikle kauçuk disklerle yakından aralıklı) yükleme şokunu emer.

Dönüş avcıları: Boş kemeri geri dönerken destekleyin. Kemeri ortalamaya yardımcı olmak için V-Geri Dönüş avcılarını içerebilir.

Eğitim avcıları (kendi kendini hizalama): Taşıma veya geri dönüş tarafındaki küçük konveyör bant izleme sorunlarını otomatik olarak düzeltmek için dönen özel olarak tasarlanmış avcılar.

Avara bakımı: Avara rulo arızası önleme kritiktir. Başarısız avcılar (ele geçirilen rulmanlar) muazzam bir sürükleme oluşturur, fren gibi davranır, kayışa zarar verir ve büyük bir yangın tehlikesidir. Düzenli konveyör avara denetim rutinleri (gürültü dinleme, ısı hissi, görsel kontroller) esastır. Türleri temiz tutmak da direnci azaltır.

Konveyör yapısı: Çelik çerçevesi, avcılar, kasnaklar, sürücü ve alım için sert destek sağlar. Dinamik yüklere, titreşime ve çevre koşullarına dayanmalıdır. Konveyör çerçevesi hizalaması temeldir - yanlış hizalanmış yapı yanlış hizalanmış avaraları ve kasnakları garanti ederek kalıcı kayış izleme problemlerine ve eşit olmayan aşınmaya yol açar. Yapısal bütünlük kontrolleri uzun vadeli güvenilirliğin bir parçasıdır.

4. Sürekli Yol: Konveyör bandının kendisi - esnek taşıyıcı

Kemer merkezi elemandır - yükü taşıyan esnek “yol”. İnşaat ve durumu çok önemlidir:

Kemer İnşaatı: Genellikle çok katmanlı:

KARCASS: Gerginlik taşıyan eleman, genellikle kumaş (polyester-nylon, ep) veya çelik kordonlar. Güç ve esneklik sağlar.

Kapaklar: Üst (taşıma tarafı) ve alt (kasnak tarafı) kauçuk bileşikler karkayı korur. Kapak kalınlığı ve bileşiği (aşınmaya dirençli, yağa dayanıklı, ısıya dayanıklı, yangına dayanıklı) kullanılan malzeme ve çevreye göre seçilir.

Kemer Özellikleri:

Gerilme mukavemeti: Sürücü ve gerginlik tarafından uygulanan kuvvetlere dayanmalıdır.

Aşınma direnci: Malzeme ve rölantilere karşı uzun ömür için çok önemlidir.

Esneklik: Kemerin kasnakların etrafına sarılmasına ve sarılmasına izin verir.

Kavramak: Alt kapak, sürücü kasnağı gecikmesi ile yeterli sürtünmeye sahip olmalıdır.

Belt Joints (Splices): Kemer sonlu uzunluklarda üretilir. Kemer ekleme teknikleri (vulkanize sıcak ek, soğuk vulkanize ek, mekanik bağlantı elemanı) sonsuz döngü oluşturur. Kaliteli bir kemer eki, felaket başarısızlığının en yaygın tek noktasıdır. Uygun ekleme, beceri ve doğru malzemeler gerektiren bir sanat ve bilimdir. Ekleme denetim frekansı hayati önem taşır.

Kemer İzleme: Kemer, avaraların ve kasnakların üzerine merkezi olarak çalışmalıdır. Kalıcı kayış yanlış hizalama nedenleri şunları içerir: yanlış hizalanmış yapı/rölantiler/kasnaklar, eşit olmayan yükleme, malzeme birikmesi, hasarlı avcılar veya hasarlı bir kayış/ekleme. Konveyör Bant Eğitim Prosedürleri, eğitim avukatlarının ayarlanmasını ve kök nedenlerinin ele alınmasını içerir. İzleme sorunlarının göz ardı edilmesi, şiddetli kayış kenarı hasarına, dökülmeye ve yapısal hasara yol açar.

5. Destekleyici Oyuncular: Kontrol ve Koruma için Yardımcılar

Doğrudan hareket sağlamasa da, bu bileşenler sürdürülebilir and safe Konveyörün hareketi:

Sıyırıcılar ve temizleyiciler: Kemer temizleme sistemleri esastır. Geri taşıma (deşarj noktasından geçerek kemere yapışan malzeme) büyük bir sorundur. Birincil temizleyiciler (genellikle kafa kasnağında bıçak tipi) ve ikincil temizleyiciler geri dönüşü kaldırır. Dönce yan kazıyıcılar alt kapağı temizleyin. Çıkmamış malzeme nedenleri:

Artan direnç ve güç tüketimi.

Erken avara ve silindir yatak arızası.

Şiddetli kemer izleme problemleri.

Dökülme ve temizlik kabusları.

Yükleme Bölgesi Tasarımı: Kemer üzerine malzemenin nasıl beslendiği, kayış yaşamını ve stabilitesini büyük ölçüde etkiler. Etki avı aralığı, etek tahtası sızdırmazlık sistemleri ve kontrollü yükleme oluk tasarımı, darbe hasarını, dökülmeyi ve toz üretimini en aza indirir. Kötü tasarlanmış bir yük bölgesi kayışı hızla yok eder ve operasyonel baş ağrıları oluşturur.

Güvenlik Cihazları: Personel ve ekipmanı korumak için kritik:

Acil Duruş Pullcords: Hemen kapatmak için konveyör uzunluğu boyunca çalışın.

Kemer Sway Anahtarları: Aşırı kayış yanlış hizalanmasını tespit edin ve konveyörü durdurun.

Kemer Rip Dedektörleri: Felaket uzunlamasına gözyaşlarını tanımlayın.

Sıfır Hızlı Anahtarlar: Kemerin çalışması gerektiğinde hareket etmeyi durdurup durdurmadığını tespit edin (kırık bir kayış veya tahrik arızası gösterir).

Backstop: Güç arızalanırsa eğimli konveyörlerde ters hareketi önleyen mekanik bir cihaz.

Yağlama Sistemleri: Konveyör taşıyan yağlama için otomatik sistemler (özellikle tahrik, kuyruk ve bükülme kasnaklarında) sert ortamlarda taşıma ömrünü önemli ölçüde genişletir.

Koruma: Güvenlik düzenlemeleri tarafından zorunlu kılınan hareketli parçalarla (sürücüler, kasnaklar, silindirler, NIP noktaları) teması önleyen temel fiziksel engeller.

Sinerji: Neden tüm bileşenler eşit önemlidir?

Sürekli hareket eden bir konveyör bandının büyüsü, kesintisiz entegrasyon ve güvenilir fonksiyonda yatmaktadır. Tümü Bu sistemler. Her bağlantının kritik olduğu bir zincirdir:

Sürücü sistemi başlangıç kuvvetini sağlar.

Alım sistemi, tahrik kasnağının kayışı kaymadan kavramak için yeterli gerilim sağlar.

Kemer kuvveti iletir ve yükü taşır.

Türler (çerçeve tarafından desteklenir), kayışın üstesinden gelmesi gereken yuvarlanma direncini en aza indirir ve tahrik kuvvetinin sürtünme yerine yükü verimli bir şekilde hareket ettirmesine izin verir.

Yardımcılar (temizleyiciler, yükleme bölgesi, güvenlik cihazları) Sistemi koruyun, verimliliği koruyun ve güvenli çalışmayı sağlayın.

Herhangi birini ihmal et, risk başarısızlığı hepsi: El ele geçirilmiş bir avara sürtünmeyi önemli ölçüde artırır, tahrik motorunu aşırı yükler ve kayışı zorlar. Yetersiz alım, kasnağın gecikmesini ve potansiyel olarak kemeri yakmaya neden olur. Kötü bakımlı bir temizleyici, malzeme birikmesine izin vererek izleme sorunlarına ve avara arızalarına yol açar. Yanlış hizalanmış bir çerçeve, izleme problemlerini ve kenar hasarını garanti eder. Başarısız bir ekleme felaketle kırılabilir.

Hareket ettirmeyi korumak: Proaktif bakım gerçek motordur

Bu bileşenleri anlamak kaçınılmaz bir sonuca yol açar: Önleyici konveyör bakım stratejileri bir masraf değildir; Sistemin güvenilir ve verimli bir şekilde hareket etmesini sağlayan yatırımlardır. İşte ne gerektiriyor:

Düzenli denetimler: Planlanan görsel, işitsel ve dokunsal kontroller Tümü Bileşenler-kayışlar (kenarlar, kapaklar, ekler), rölantiler (dönme, gürültü, hasar), kasnaklar (gecikme, birikim), sürücüler (motor sıcaklığı, titreşim, yağ seviyeleri), alım (fonksiyon, konum), yapı (hizalama), temizleyiciler (aşınma, etkinlik), güvenlik cihazları (fonksiyon testi). Konveyör Yürüyüşü Kontrol Listesi Uyumlaması Anahtardır.

Yağlama: Doğru yağlayıcı ile konveyör taşıyan yağlama programlarına sıkı sıkıya bağlılık. Aşırı açılmayın!

İzleme Ayarı: Kemer izlemesini sürekli olarak izleyin ve doğru izleyin. Sadece semptomları değil, kök nedenlerini ele alın. Konveyör bant hizalama kılavuzu anlayışı çok önemlidir.

Gerilim İzleme: Gerektiğinde düzenli olarak kontrol edin ve ayarlayın. Belge ayarları.

Temizlik: Konveyör ve çevre alanı temiz tutun. Dökülmeyi derhal çıkarın. Sıyırıcıların etkili olduğundan emin olun. Dökme malzeme geri dönme azaltımı verimliliği doğrudan etkiler.

Bileşen Değiştirme: Proaktif olarak aşınmış bileşenleri değiştirin önce Felaket olarak başarısız olurlar. Kritik yedek yedek parçaları (avaralar, gecikmeli kitler, ekleme malzemeleri, daha temiz bıçaklar) tutun.

Eğitim: Bakım ve Operasyon Personelinin sistemi, konveyör sorun giderme tekniklerini ve güvenlik prosedürlerini anladığından emin olun. Lockout-Tagout (LOTO) pazarlık edilemez.

Kayıt tutma: Belge denetimleri, bakım eylemleri, ayarlamalar ve başarısızlıklar. Bu tarih, aşınma ve planlama kesintisini tahmin etmek için paha biçilmezdir.

Sonuç: hareketli bir kemerden daha fazlası

Hareket halindeki bir kemer konveyörü, temel fiziğin bir kanıtıdır - uygulanan kuvvet ve akıllı mühendislik yoluyla atalet ve sürtünmenin üstesinden gelmek. Ancak, onu güvenilir, verimli ve güvenli bir şekilde hareket ettirmek, sürücünün gücü, alım gerginliği, kemerin dayanıklılığı, rastgelelerin düşük sürtünme desteği ve yardımcılar tarafından sunulan korumayı anlamayı gerektirir. Herhangi bir yönü ihmal etmek bütünü tehlikeye atar.

Endüstriyel kuşak konveyör temellerine odaklanarak, titiz önleyici konveyör bakım stratejileri uygulayarak ve bileşenlerin sinerjisine saygı göstererek, operatörler konveyörlerini potansiyel başarısızlık noktalarından, tasarlandıkları güvenilir, yüksek performanslı malzeme taşıma işçilerine dönüştürür. "Bir kemer konveyörünün hareket etmesini sağlayan nedir?" sadece bir parça listesi değil; Bunların her birine uygulanan tutarlı, bilgilendirilmiş bakım. .